Strukturieren und Abtragen mit dem Festkörperlaser waren lange kaum bekannt. Erst seitdem das Stichwort Mikrobearbeitung in aller Munde ist, rücken die Verfahren mehr und mehr in den Mittelpunkt des Interesses. Denn beim Strukturieren und Abtragen werden Werkstücke in kleinen und kleinsten Dimensionen bearbeitet.

Markieren

Markieren ist eines der vielseitigsten Laserverfahren. Aus der Produktion von Konsum- und Industriegütern ist das Markieren mit dem Laser nicht mehr wegzudenken. Lasermarkieren ist ein Sammelbegriff für mehrere Verfahren: Gravieren, Abtragen, Anlassen, Verfärben und Aufschäumen. Welches Verfahren das geeignete ist, hängt vom Werkstoff und den Qualitätsanforderungen ab.

Pulverauftragschweißen

Beim Pulverauftragschweißen werden auf vorhandenen Bauteilen Mettalische Werkstoffaufträge erzeugt die sich ohne Qualitätsverlust ans Bauteil anpassen. Dicht, poren- und rissfrei.

Auftragschweißen

Das Auftragschweißen gehört zu den generierenden Verfahren und findet seinen Einsatz in der Reparatur oder Modifaktion bestehender Bauteile und der Veredelung von Oberflächen. Je nach Arbeitsaufgabe kommt entweder das manuelle oder automatisierte Laserauftragschweißen zum Einsatz.

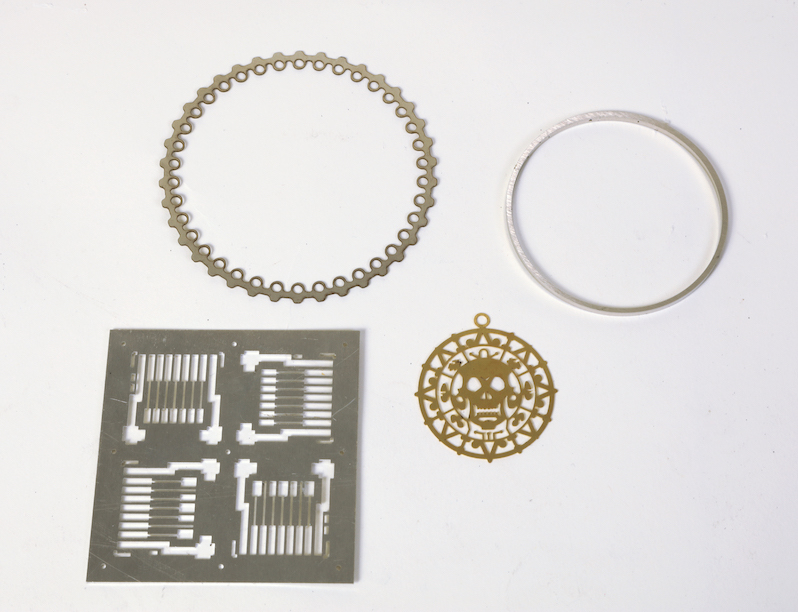

Sublimierschneiden

Hochwertige Schnittkanten für feine Schneidaufgaben. Es gibt ein breites feld von Materialien die durch das Sublimierschneiden bearbeitet werden können. Zu den typischen Werkstoffen zählen Kunststofffolien und Textilien, die schon bei geringer Energie verdampfen, und Werkstoffe, die nicht schmelzen können, etwa Holz, Pappe, Schaumstoffe.

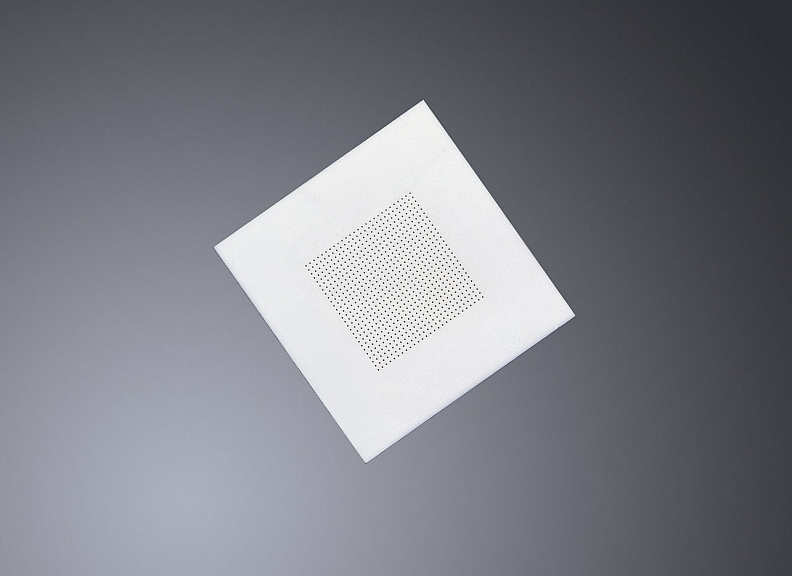

Laserbohren

Der Laserstrahl erzeugt beim Laserbohren berührungslos feinste bis größere Löcher in verschiedenen Materialien.

Laserhärten

Weniger Nacharbeit und die Möglichkeit auch unregelmäßige, dreidimensionale Werkstücke zu bearbeiten sind die Vorteile des Laserhärtens. Dank der geringen Wärmeeinbringung bleibt der Verzug gering und der Aufwand für Nacharbeiten verringert sich oder entfällt ganz.

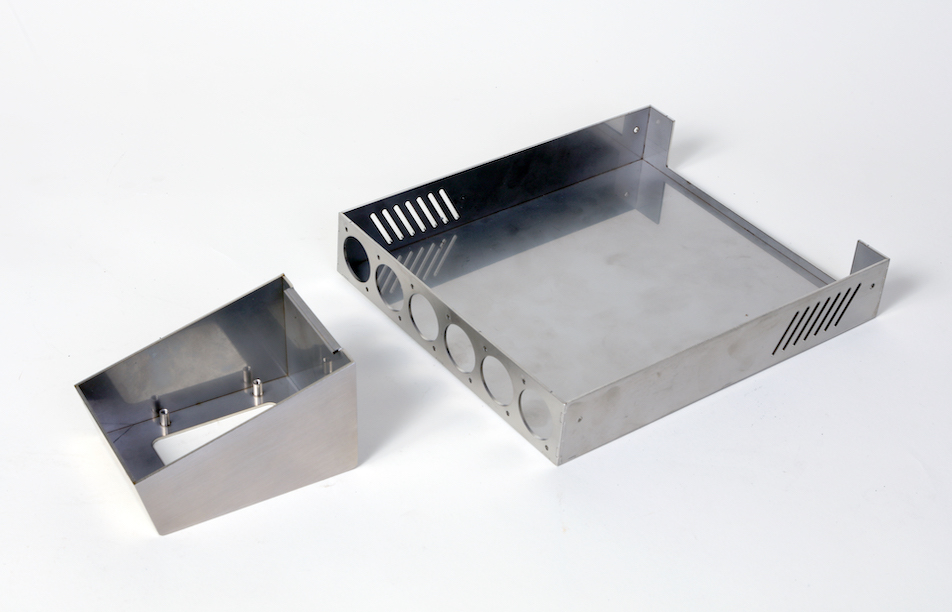

Wärmeleitschweißen

Wärmeleitungsschweißen wird angewendet, um dünnwandige Teile zu verbinden, zum Beispiel für Ecknähte an Sichtkanten von Gehäusen. Weitere Anwendungen finden sich in der Elektronik. Der Laser erzeugt eine glatte, abgerundete Schweißnaht, die nicht mehr nachbearbeitet werden muss.

Tiefschweißen

Tiefschweißen zeichnet sich durch einen hohen Wirkungsgrad und hohe Schweißgeschwindigkeiten aus. Dank der hohen Geschwindigkeit ist die Wärmeeinflusszone klein und der Verzug gering. Das Verfahren wird angewendet, wenn hohe Einschweißtiefen gefordert sind oder mehrere Werkstofflagen auf einmal geschweißt werden sollen.

Punkt- und Nahtschweißen

Laserschweißen ermöglicht das Fügen mit einzelnen Laserpulsen oder im Dauerstrichbetrieb. Unterschiedliche Nahtarten erfordern unterschiedliche Betriebsarten der Laserstrahlquelle. Für die Entscheidung der Nahtart gilt: Sie muss die geforderte Festigkeit erreichen und darf nicht zu viel Wärme ins Bauteil bringen.

Scannerschweißen

Das Scannerschweißen ermöglicht heute hochproduktive und flexible Anlagenkonzepte, die das Schweißen in der Serienproduktion schneller, präziser und damit wirtschaftlicher machen als herkömmliche Schweißverfahren.

Löten

Bauteile aus unterschiedlichen Werkstoffen lassen sich oft schlecht oder gar nicht mehr schweißen, weil die Schmelzpunkte sehr unterschiedlich sind. Ein solches Beispiel ist die Verbindung von Aluminium mit Stahl. Löten ist die passende Alternative für diese und ähnliche Fügeaufgaben.

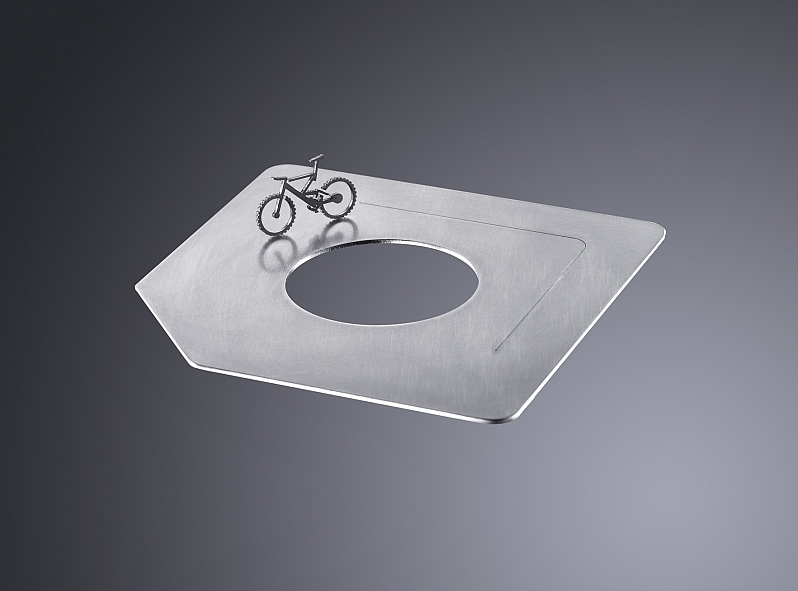

Schmelzschneiden

Laserschmelzschneiden trennt alle schmelzbaren Werkstoffe wie beispielsweise Metalle. Der Vorteil: Die Kanten bleiben oxidfrei und müssen nicht mehr nachbearbeitet werden.

Schmelzschneiden

Laserschmelzschneiden trennt alle schmelzbaren Werkstoffe wie beispielsweise Metalle. Der Vorteil: Die Kanten bleiben oxidfrei und müssen nicht mehr nachbearbeitet werden.